Normas ISO para la industria manufacturera

Las normas ISO para la industria manufacturera se han convertido en una palanca clave de competitividad y cumplimiento normativo para cualquier fábrica. Ya que impactan directamente en costes, calidad, seguridad, sostenibilidad y en la forma en la que tus equipos trabajan en planta cada día.

Índice de contenidos:

En este artículo te explicamos: qué son las normas ISO en la fabricación, cuáles son las más utilizadas en la industria manufacturera, cómo elegir las que necesita tu empresa, y cómo integrarlas con tus sistemas (ERP, MES, MRP, PLM, DMS) para convertirlas en una ventaja competitiva real, no solo en un requisito de auditoría.

¿Qué son las normas ISO y por qué son clave en la industria manufacturera?

Las normas ISO en la fabricación son estándares internacionales que definen cómo debe gestionarse una organización para garantizar calidad, seguridad, eficiencia, medio ambiente, energía, etc.

No se certifica un producto concreto, sino la forma en que la empresa: planifica sus procesos, controla los riesgos, mide resultados y mejora de forma continua.

En la industria manufacturera, estas normas son especialmente relevantes porque hablamos de:

-

procesos repetitivos,

-

alto uso de recursos (personas, máquinas, materias primas, energía),

-

riesgos laborales importantes,

-

y un entorno muy regulado (cliente, normativa, mercado).

Por eso, ciertas normas ISO más utilizadas se han convertido casi en “lenguaje común” entre fabricantes, clientes y auditores:

-

ISO 9001 (calidad)

-

ISO 45001 (seguridad y salud en el trabajo)

-

ISO 14001 (medio ambiente)

-

ISO 50001 (energía)

Beneficios de la certificación ISO para fabricantes

La certificación ISO para fabricantes no es solo un diploma en la pared. Cuando se implanta bien, aporta beneficios muy tangibles:

| Ventaja competitiva para fabricantes | Mejor relación con clientes y cadena de suministro | Mayor control interno |

| Te abre puertas en licitaciones y nuevos clientes que exigen proveedores certificados. | Respondes mejor a auditorías de cliente. | Procesos definidos y medidos. |

| Demuestras garantía de calidad con un lenguaje reconocido globalmente. | Facilitas homologaciones como proveedor. | Menos improvisación, más previsibilidad. |

La certificación ISO, bien aprovechada, es una herramienta para ordenar la fábrica, profesionalizar la gestión y ganar credibilidad en el mercado.

Impacto en la eficiencia operativa y gestión de riesgos

En una fábrica, los problemas se observan en: paradas no planificadas, retrabajos, scrap (desperdicio de material), reclamaciones, incidencias de seguridad y sanciones medioambientales.

Las normas ISO para la industria manufacturera ayudan a reducir todo eso porque obligan a:

-

analizar riesgos (calidad, seguridad, medio ambiente, energía),

-

definir controles,

-

medir indicadores,

-

actuar cuando algo se desvía.

Desde el punto de vista de eficiencia operativa en la industria y gestión de riesgos en la fabricación, lo que se consigue es:

-

Menos errores repetitivos.

-

Menos scrap y reprocesos.

-

Mejor trazabilidad: saber qué ha pasado, dónde, cuándo y por qué.

-

Decisiones basadas en datos.

Cuando además se apoyan en sistemas como ERP o MES, las normas ISO pasan a integrarse en el día a día de planta.

Normas ISO más utilizadas en la industria manufacturera

En la práctica, las normas ISO más utilizadas en la industria manufacturera forman un núcleo básico que casi cualquier fabricante debería conocer.

ISO 9001 – Gestión de la calidad en fábricas

La ISO 9001 es la norma más conocida y el estándar de referencia en sistemas de gestión de la calidad.

En una fábrica, las ventajas de ISO 9001 en la industria manufacturera son:

-

Procesos documentados y controlados (desde la oferta hasta el envío).

-

Menos productos defectuosos y retrabajos.

-

Mejora de la satisfacción del cliente.

Además, ISO 9001 ayuda a mejorar indicadores como el OEE (Overall Equipment Effectiveness / Eficiencia Global de los Equipos) porque reduce paradas por problemas de calidad, disminuye el scrap y mejora el rendimiento al eliminar causas recurrentes de fallo.

Si te preguntas “OEE: qué es y cómo mejorarlo”, este artículo te interesa: OEE: qué es, cómo calcularlo y medir la productividad en tu planta.

ISO 45001 – Seguridad y salud en el trabajo industrial

La ISO 45001 define el sistema de gestión de seguridad y salud en el trabajo. En la industria manufacturera es crítica, porque el operario de producción está expuesto a: maquinaria, equipos en movimiento, manipulación de cargas, equipos eléctricos, químicos, etc.

Los beneficios de ISO 45001 en seguridad y salud laboral incluyen:

-

Menos accidentes e incidentes.

-

Menos bajas y absentismo.

-

Menor riesgo de sanciones por incumplimiento.

-

Mejor clima laboral y compromiso del personal.

La norma encaja muy bien con metodologías como TPM (Total Productive Maintenance), que buscan:

-

reducir fallos de máquina,

-

mejorar la seguridad,

-

involucrar al operario de producción en el mantenimiento básico y la detección de anomalías.

ISO 45001 + TPM = menos riesgos, más productividad y una planta más robusta.

ISO 14001 – Gestión ambiental en la industria manufacturera

La ISO 14001 es el estándar para implantar un sistema de gestión ambiental. En una fábrica, la gestión ambiental en la industria manufacturera con ISO 14001 se traduce en: control de residuos y vertidos, reducción de consumos (agua, materias primas, químicos…), control de emisiones y ruido, planes para reducir la huella ambiental.

Beneficios claros:

-

Menos costes asociados a residuos y consumos.

-

Menos riesgo de sanciones medioambientales.

-

Mejor imagen ante clientes, grupos de interés y administraciones.

En un contexto de descarbonización, Agenda 2030, licitaciones “verdes” y requisitos de sostenibilidad, ISO 14001 es casi imprescindible para fabricantes que quieran mantener o ganar mercado.

ISO 50001 – Gestión de la energía y costes en fábricas

La ISO 50001 se centra en la gestión energética. Define cómo implantar un sistema para medir, analizar y mejorar el uso de la energía.

La gestión energética ISO 50001 permite:

-

Conocer dónde, cómo y cuánto consumes energía en la fábrica.

-

Identificar máquinas, líneas o turnos especialmente ineficientes.

-

Planificar inversiones y acciones de mejora con ROI claro.

En resumen, ISO 50001 para reducir costes energéticos en fábricas significa:

-

Menos kWh por unidad producida.

-

Mejores márgenes en productos intensivos en energía.

-

Contribución directa a objetivos de sostenibilidad y reducción de emisiones.

Si además integras mediciones energéticas con tu sistema MES o ERP, puedes relacionar energía consumida con: órdenes de fabricación, turnos, lotes, y tomar decisiones muy finas sobre precios, planificación y mantenimiento.

Cómo elegir la norma ISO adecuada para tu empresa industrial

No todas las normas se implantan a la vez ni con la misma prioridad. La clave está en decidir por dónde empezar.

Factores a tener en cuenta (tamaño, sector, riesgos, clientes)

Para saber cómo elegir la norma ISO adecuada para mi empresa industrial, fíjate en:

| Exigencias de clientes y mercados | Riesgos principales de tu fábrica | Tamaño y madurez de la organización |

|

¿Te piden ISO 9001 como requisito mínimo? |

¿Tu mayor problema son los accidentes y las bajas? (prioriza ISO 45001) |

Empresas que empiezan suelen arrancar con ISO 9001. |

| ¿Trabajas con sectores sensibles (alimentación, sanitario, automoción…)? | ¿Te preocupa el impacto ambiental, las emisiones, los residuos? (ISO 14001) | Fábricas medianas y grandes tienden a combinar 9001 + 45001 + 14001. |

| ¿La factura eléctrica es una de tus grandes preocupaciones? (ISO 50001) |

Rol de la dirección, oficina técnica y operarios de producción

La implantación de normas ISO solo funciona si hay implicación real de:

| Dirección | Oficina técnica | Operario de producción |

| Marca prioridades, recursos y objetivos. | Definen y actualizan planos, instrucciones, especificaciones. | Es quien vive los procedimientos en el día a día. |

| Sin apoyo real, el sistema se queda en papel. | Son clave para que diseño, cambios de ingeniería y producción estén alineados con los requisitos ISO. | Si el sistema no se adapta a la realidad de la planta, no funcionará. |

Las normas ISO no son un proyecto “del departamento de calidad”: afectan a toda la organización, y más aún cuando se conectan con soluciones de digitalización industrial como las que ofrece Overtel.

Proceso de certificación ISO paso a paso para fabricantes

Diagnóstico inicial y análisis:

Primer paso del proceso de certificación ISO paso a paso:

-

Analizar qué hacéis ya y qué pide la norma.

-

Detectar “gaps” (lo que falta o no cumple).

-

Priorizar acciones según impacto y riesgo.

Esto puede hacerse con el propio equipo interno de calidad, producción y prevención.

Diseño del sistema de gestión y documentación

A partir del diagnóstico, se diseña el sistema de gestión:

-

Política y objetivos.

-

Procesos y responsabilidades.

-

Procedimientos e instrucciones.

-

Registros (qué se guarda, quién y cómo).

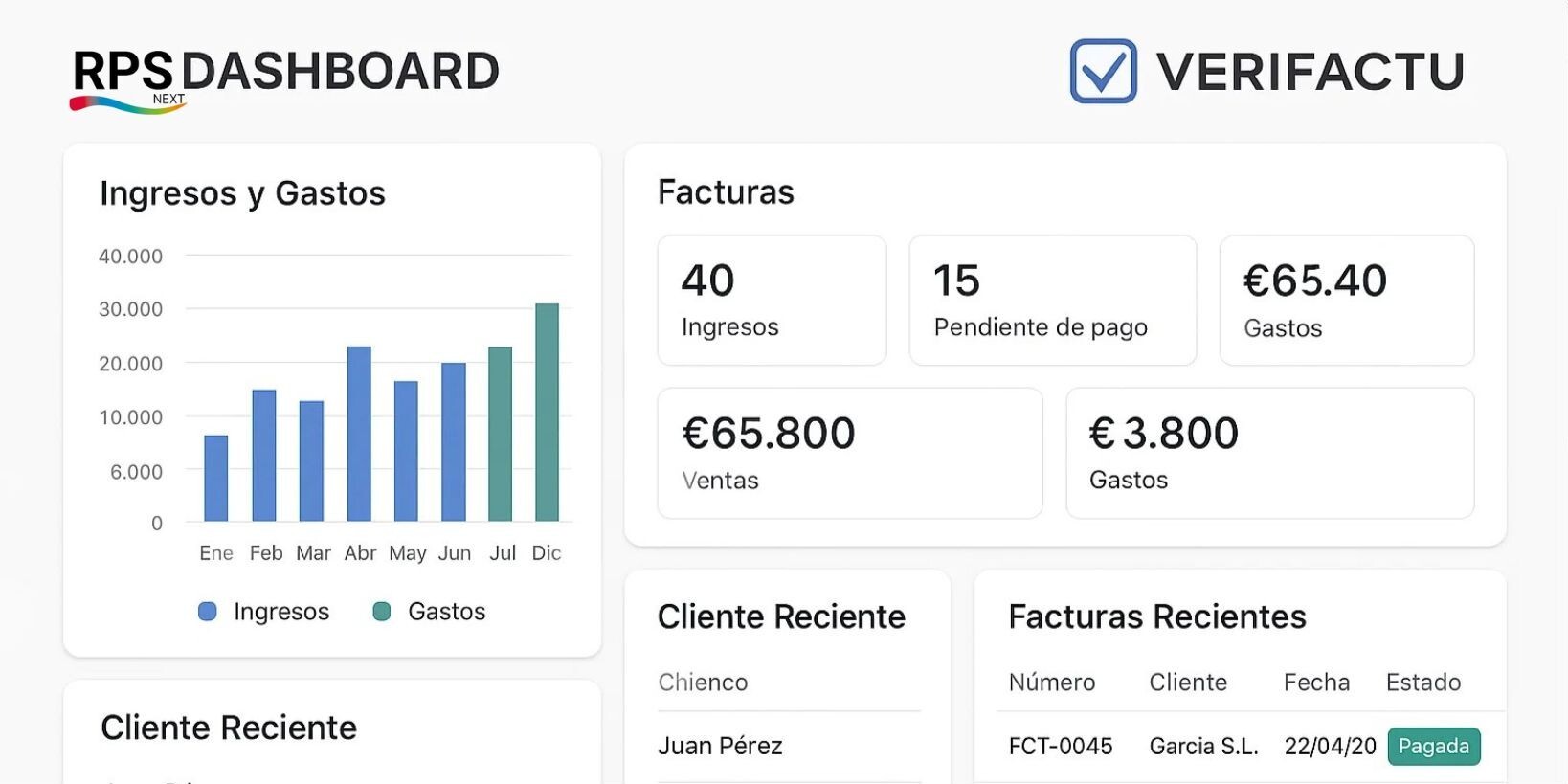

Aquí es donde herramientas como ERP y MES marcan la diferencia:

- Un MES captura datos en tiempo real de máquinas y operarios, registra producción, paradas, OEE y calidad, y aporta la trazabilidad que exigen las normas ISO en planta.

-

Un ERP gestiona pedidos, producción, compras y trazabilidad.

Cuando todo esto está integrado, la auditoría ISO se vuelve mucho más sencilla: la información ya está en el sistema, no en carpetas dispersas.

Implantación en planta y formación a operarios de producción

Después del diseño, hay que bajar el sistema a la realidad de planta:

-

Ajustar instrucciones de trabajo.

-

Integrar formularios en el MES o en las herramientas que usan los operarios.

-

Formar a mandos intermedios y operarios de producción en los nuevos estándares.

Si la información está solo en documentos que nadie consulta, el sistema no se implanta de verdad. La clave es que los flujos ISO queden integrados en las herramientas que la gente ya usa cada día.

Auditoría ISO y certificación: qué revisan y qué suele fallar

En la auditoría ISO externa, el organismo certificador revisará, entre otras cosas:

-

Coherencia entre lo que dices que haces (procedimientos) y lo que realmente se hace.

-

Evidencias de cumplimiento (registros, trazabilidad, informes).

-

Uso de KPIs, indicadores y acciones de mejora.

-

Participación de la dirección y de las personas clave.

Los fallos más habituales:

-

Documentación desconectada de la realidad.

-

Registros incompletos o generados “para la auditoría”.

-

Falta de seguimiento de acciones correctivas.

De nuevo, integrar la gestión con herramientas digitales (ERP, MES, …) minimiza estos problemas, porque los datos se generan de forma natural al trabajar.

Cómo integrar las normas ISO en la operativa de planta

Rol de la oficina técnica, MRP, PLM y DMS en el cumplimiento normativo

La oficina técnica es clave para que la información técnica (planos, listas de materiales, instrucciones) esté alineada con los requisitos ISO.

Con herramientas como: MRP (planificación de necesidades de materiales), PLM (gestión del ciclo de vida del producto), DMS (gestión documental). Puedes garantizar que:

- se trabaja siempre con la versión correcta de planos e instrucciones,

- los cambios se aprueban y registran,

- las acciones de mejora quedan documentadas,

-

los auditores pueden seguir el rastro completo de una pieza, lote o pedido.

Integrar estas herramientas con tu ERP/MES, como hace Overtel en proyectos de digitalización industrial, convierte el cumplimiento normativo en un proceso natural.

Las normas ISO para la industria manufacturera son una inversión estructural en: calidad del producto, seguridad y salud de las personas, sostenibilidad ambiental, eficiencia energética y operativa, reputación y acceso a nuevos mercados. Cuando se apoyan en herramientas digitales (ERP, MES, MRP, PLM, DMS) y se integran en la realidad de planta, las normas ISO se convierten en un marco práctico para tomar decisiones mejores y más rápidas.

¿Quieres alinear tus sistemas de gestión, datos de planta y KPIs con las principales normas ISO?

En Overtel te ayudamos a integrar soluciones ERP, MES y sistemas de planta que facilitan el cumplimiento normativo, mejoran la eficiencia industrial y te dan el control real sobre lo que ocurre en tu fábrica. Contacta con nosotros.

.webp)